超聲拋光加工的基本原理

超聲拋光加工技術中應用最廣泛、最基本的加工方式是拋光磨料沖擊加工,因此,下面以磨料沖擊加工為例闡述超聲加工的基本原理。

超聲拋光加工的基本原理,其主要由超聲波發生器、換能振動系統、磨料供給系統、加壓系統和工做臺等部分組成。換能器產生的超聲振動由變幅桿將位移振幅放大后傳輸給工具頭,工具頭做縱向振動,其振動方向如圖2-15 (b)中的箭頭所示。這樣,當工具頭做縱向振動時,沖擊磨料顆粒,磨料顆粒又沖擊加工表面,超聲加工主要是利用磨料顆粒的“連續沖擊”作用。由于超聲振動的加速度非常大,所以磨料顆粒的加速度(或沖擊力)也是非常大的。在無數磨料顆粒連續不斷的沖擊下,可使加工工件的表面破碎和去除。假如不用磨料而只用振動著的超聲工具頭直接縱向“錘擊”工件表面,那只能使工件表面產生損傷,實際上材料并沒有被去除。只有依靠切變應力才能將材料去除,磨料在超聲工具頭的沖擊下產生的應力含有切向分量,此切向分量對加工過程中材料的去除起重要作用。

另外,磨料懸浮液中的超聲空化效應對加工也有很大的作用。

超聲加工常用的頻率是從20kHz到40kHz,位移振幅一般在10~100μm之間。當頻率一定時,增大振幅可以提高加工速度,但振幅不能過大,否則會使振動系統超出疲勞強度范圍而損壞。同樣,當位移振幅一定,而頻率增高時,也可提高加工速度,但頻率提高后,振動能量的損耗將增大。因此,一般多采用比較低的超聲頻率。

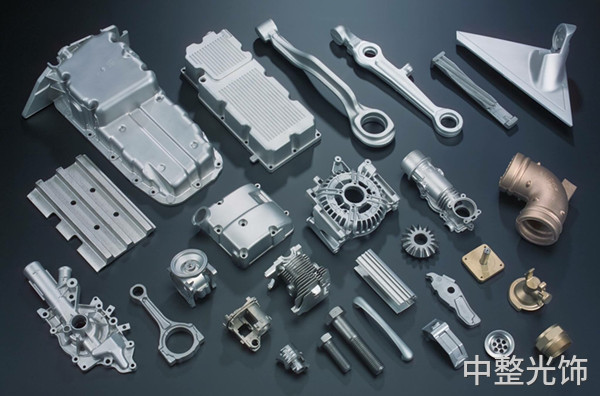

上面敘述了借助工具的超聲縱向振動通過分散的磨料來碎除材料的磨料沖擊超聲加工方法。隨著超聲加工技術的推廣和應用,人們把超聲振動與其他加工方式相結合,逐漸形成了多種多樣的超聲加工方法,如超聲振動可以與車刀的車削加工、鉆頭的鉆削加工、鉸刀的鉸削加工、砂輪的磨削加工、砂帶的拋光加工、鋸條的鋸料加工、滾)f的滾齒加工、油石的珩磨加工相結合實現深小孔加工、拉絲模及型腔模具研磨拋光,以及包括金剛石、陶瓷、瑪瑙、玉石、淬火鋼、模具鋼、花崗巖、大理石、石英、玻璃和燒結永磁體等在內的難加工材瑙、玉白、淬火錒、模具鋼、花崗巖、大理石、石英、玻璃和燒結永磁體等在內的難加工材內容。

河南中整光飾機械有限公司專業生產拋光機,精密拋光機,精密拋光設備,全自動拋光機,專業解決各種復雜性拋光技術難題,免費提供拋光試樣.

下一篇:超聲拋光加工設備

給我留言