國外航空發動機研制應用了大量高端裝備及制造技術。本文以國外整體葉盤發展為切入點,介紹了航空發動機部分先進制造技術的應用現狀及發展方向。

整體葉盤是航空發動機的重要轉動部件,在離心力、氣動力等多變載荷下工作。為提升氣動性能以及保證服役周期,國外整體葉盤帶有彎掠特征的復雜葉片構型,采用鈦合金、高溫合金等難加工材料,形位精度及尺寸公差嚴,加工表面完整性要求高,材料去除量大。國外整體葉盤加工采用了高精度、高效率、高可靠性的先進制造技術。

一、數控加工技術

國外航空領域不斷采用高端裝備和高新技術來解決整體葉盤復雜葉型高效能加工難題,采用了從加工工藝到工藝裝備的整體解決方案。新材料、新工藝不斷推動著整體葉盤制造技術的進步。

1.銑削與自動拋光技術

高精度尺寸及形位公差要求,大扭轉、長薄壁的空間曲面葉片構型,鈦合金、高溫合金等難切削的工件材料,要求整體葉盤葉型銑削技術具有高效、精密、安全、低成本等特點。通用五坐標加工中心已不能完全滿足整體葉盤質量、效率與成本方面的綜合需求。由于整體葉盤在航空發動機上的廣泛應用,促使整體葉盤新型專用數控機床、刀具系統、工藝裝備與相應編程軟件、加工工藝的綜合進步。

整體葉盤葉型加工工藝應以提升銑削精度和加工表面質量為要點,保證葉片幾何精度與物理性能。整體葉盤葉片薄長,氣流通道空間狹窄,葉型截面曲率在前后緣區域變化劇烈。葉型銑削加工方案注重增強葉片實時加工剛性,減小葉片加工變形,控制刀軸矢量變化,維持切削力基本平穩。國外整體葉盤加工主要采用型腔填充減振材料以及粗精混合加工方案,采用高性能、長耐用度刀具刀柄系統(見圖1),有效增強銑削過程中的葉片剛性,對保證前后緣形狀與葉片輪廓度起到重要作用。

圖1 高精度長耐用度刀具

國外加工整體葉盤的五軸聯動加工中心向高速度、高精度、智能化方向發展,具有如下特點:

(1)高動態性能。部分線性軸采用直線電機驅動,線性軸加速度可達0.8g以上,轉動軸采用力矩電機直接驅動,提高轉動軸加速性能和重復定位精度,保證多軸聯動精度,提升加工表面質量。

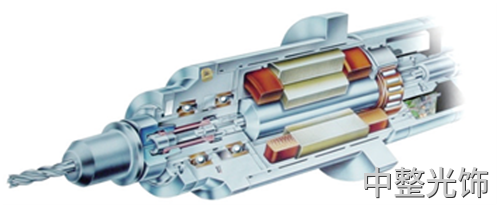

(2)高主軸轉速。加工中心配備高速銑電主軸(見圖2),可以在低轉速時以高扭矩、大切深的方式進行粗加工,在高轉速時以大進給、小切深的方式進行精加工。高速銑電主軸采用油氣潤滑及油霧潤滑等潤滑方式。

圖2 高速主軸

(3)智能監測功能強。加工中心具有在線測量分析、切削振動監測、刀具壽命監控、主軸斷電回退、主軸溫度補償、碰撞監控急停、故障自診斷與智能報警等功能,有效提高整體葉盤加工可靠性與安全性。

(4)驅動參數優化與機床誤差修正準確快捷。深度開發機床數控系統,方便進行人機交互,結合葉盤加工特點,可進行RTCP精度檢測、坐標軸運動特性分析與伺服系統驅動參數調整。不同葉盤零件重量差異較大;同一葉盤從葉片毛坯狀態加工至葉片最終成型狀態,重量不斷變化。可對承載零件的轉動軸驅動參數進行優化,提高動態響應性能,使各軸動態響應特性達到最佳匹配狀態,降低機床路徑跟隨誤差。整體葉盤葉型銑削對環境溫度恒定性要求高,在加工中心長時間加工運轉以及環境溫度變化較大時,可采用球桿儀等工具準確分析和補償機床各軸運動誤差,保證對刀數據準確性,提高葉身及流道加工精度。

加工環境溫度變化、機床冷熱狀態轉變、不同規格刀具加工,這些因素使葉片部位難以避免地產生接刀痕、局部銑削缺陷。此外,整體葉盤加工表面質量要求較高,在前后緣一定距離內不允許出現橫向加工痕跡;葉身型面表面粗糙度等級高,葉身型面、流道面與葉根圓角需要光順圓滑轉接。在整體葉盤葉型銑削后,通過柔性機器人或多軸聯動磨拋機床,采用砂帶、砂輪、拋光輪等磨具對整體葉盤葉片及流道進行自動化拋光。

國外整體葉盤全型面、多要素自動化數控磨拋技術,處于不斷發展和完善之中。自動化拋光設備在磨拋介質選型、磨拋參數選擇、加工精度控制、運動路徑規劃等方面有待進一步研究。對于大扭轉、長懸伸、窄間距的整體葉盤,葉片前后緣、葉根圓角與流道面一直是自動化拋光的難點,在葉盆、葉背等開敞性好、曲率變化小的區域可基本實現自動化拋光。現階段主要通過優化銑削策略,控制表面粗糙度與接刀痕大小,再采用自動化拋光設備去除接刀痕跡或局部銑削缺陷,降低表面粗糙度值,保證葉片型面尺寸,防止過拋、欠拋,尤其避免前后緣出現削邊、平頭、尖邊等問題。整體葉盤自動化拋光技術將向柔性隨形加工、自適應局部拋修、磨拋與檢測一體化方向發展。

2.程序分析與優化技術

整體葉盤銑削加工屬于強時變工況。在加工曲面光順性差、切削力非線性劇烈變化、加工參數匹配性欠佳等條件下,葉身型面容易出現振紋、凹坑等問題,銑削過程容易存在主軸功率過大、刀具異常振動等現象。在葉盤正式加工前,需要反復迭代試驗,試驗周期長,調試難度大。整體葉盤加工可利用專業軟件與儀器來優化數控銑削程序,縮短加工周期,提高加工表面質量。

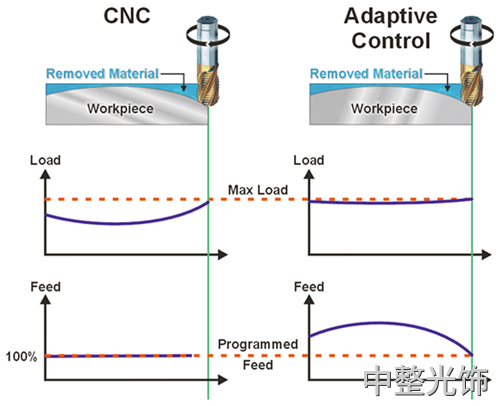

基于均衡切削力、均衡主軸功率的原則,整體葉盤葉型銑削程序可通過Production Module切削工藝分析軟件、OMATIVE自適應控制系統等工具進行優化(見圖3)。通過綜合分析機床、刀具、工件與程序,優化整體葉盤葉型銑削程序中的切削參數數據,降低切削力峰值,平衡主軸負載,提高加工效率,延長刀具壽命,保證加工過程平穩,使數控機床工作在最佳的加工狀態。在整體葉盤葉型精銑時應適當避免進給速度的頻繁變化,保持加工表面質量的一致性。

圖3 OMATIVE加工優化策略

整體葉盤葉型高速銑削加工時,機床幾何軸運動速度及方向不斷改變,刀軸矢量快速變化,引起葉片加工表面出現條狀紋理、顫紋等問題。國外部分葉盤加工專用軟件可對機床運動狀態進行測試記錄,識別各運動軸換向點,計算各運動軸速度、加速度以及加加速度,分析葉型銑削加工是否超出機床運動性能極限,進而優化葉型銑削程序。按整體葉盤加工狀態,在機床主軸上裝載特定刀具并空運行銑削程序,CUTPRO切削動力學分析軟件可分析葉型銑削顫振穩定域,通過調整主軸轉速與進給速度,提高刀具懸伸、主軸轉速與切削力匹配度,預防刀具振動,提高加工表面質量。

3.自適應加工技術

自適應加工技術能夠自動適應零件形狀進行加工,在國外摩擦焊葉盤精密成形銑削及整體葉盤修復領域具有廣泛應用。

線性摩擦焊技術適用于加工大扭轉、長懸伸整體葉盤,可以節省毛坯材料,縮短銑削加工周期。采用線性摩擦焊技術將多個葉片焊接到輪轂的輪緣位置后(見圖4),需要將焊接工藝臺等多余材料去除。焊接式葉盤所用葉片實際形狀不盡一致,受焊接精度限制各葉片在焊接后位置不盡一致,需要采用自適應加工技術針對各葉片進行個性化精密數控銑削。

圖4 葉片焊接后

整體葉盤采用葉片與盤體一體化結構,并出現了多級整體葉盤焊接結構、葉盤與軸頸焊接結構等更加復雜的整體式結構,制造成本更高,加工周期更長。

葉片局部區域受到外物損傷或疲勞斷裂后,需要采用補片焊接與自適應精密銑削加工等方法進行修復。在精密銑削時必須基于葉片實際狀態進行自適應加工。

自適應加工技術需要采用數字化測量技術,檢測整體葉盤待加工葉片的實際形狀和位置,基于檢測數據與理論模型構建自適應加工工藝模型,確定銑削基準,計算刀具軌跡,保證加工后相關部位盡量接近理論設計模型并光順接平。國外在該領域已有較成熟的自適應加工軟件與制造工藝。

德國BCT公司的自適應加工技術、瑞士斯達拉格集團TTL公司自適應加工編程軟件已分別應用于MTU公司、羅羅公司的整體葉盤自適應加工。自適應加工工藝模型構建方法、自適應銑削策略設計是整體葉盤自適應加工技術研究與工程化應用的重點。

二、葉片測量技術

整體葉盤的加工質量對飛機發動機的氣動性能以及服役周期影響甚大,需要對葉片部位的型面和形位精度進行高精度、高效率的檢測評價。整體葉盤葉片采用三元流設計,葉片前后緣逐步采用高階拋物線形,前后緣尺寸薄小且曲率變化大,葉身型面為復雜的空間自由曲面,葉片間氣流通道窄小,而整體葉盤葉片數量及檢測項目眾多。整體葉盤檢測需要具有高精度、高效率以及高可靠性。

整體葉盤檢測包括測量路徑規劃、數據采集、模型配準、數據處理與誤差評定等基本過程。國外整體葉盤檢測目前主要采用接觸式坐標測量技術,并逐步采用非接觸式掃描測量技術。在整體葉盤接觸式測量中,通常采用兩種方案:

(1)采用配置精密轉臺的高精度三坐標測量機實現四軸聯動,進行點接觸式測量。

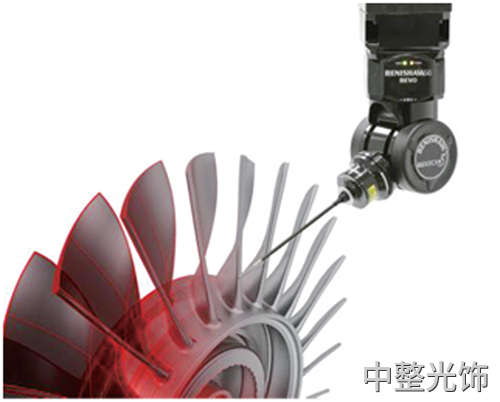

(2)采用配置多軸測座及高精度接觸式掃描測頭進行測量。雷尼紹公司的五軸測座和無級變速測頭系統在坐標測量機上能實現高精度、超高速掃描測量(見圖5)。

圖5 三坐標測量

整體葉盤非接觸測量技術主要采用光學掃描測頭,測量速度快、采樣頻率高,避免接觸式掃描引入的余弦誤差。國外高端檢測設備廠家的光學三維測量系統能高效高精度地完成整體葉盤非接觸式檢測,提供完整的誤差分析和評價結果。目前,相比非接觸式測量技術,接觸式三坐標測量技術具有更高的可靠性和測量精度。

整體葉盤主要檢測和評定葉片上若干等高截面的加工情況,后續將向整體型面誤差評定以及加工誤差可視化方向發展。為分析加工誤差及改進加工質量,保證空氣動力學性能,專業測量軟件將注重分析統計功能開發,將已有檢測數據錄入專用數據庫,方便查詢和分析各檢測項目的誤差分布規律。

三、表面強化技術

作為航空發動機壓氣機單元體中的轉動部件,整體葉盤在高溫、高壓和高轉速的工況下運轉,容易出現疲勞斷裂。大量疲勞破壞故障表明,多數疲勞斷裂始于零件表層,加工表面質量成為影響整體葉盤疲勞強度的重要因素。采用抗疲勞表面強化技術,提高加工表面完整性,增強整體葉盤疲勞強度,對保證整機使用性能以及服役壽命具有重要意義。

國外整體葉盤通常采用磨粒流加工、振動光飾、噴丸強化、激光噴丸等加工技術,提高葉片部位加工表面完整性。磨粒流加工與振動光飾通過減小加工刀痕深度及銳度,降低應力集中程度,提高表面粗糙度等級,來改善加工表層狀態。噴丸強化、激光噴丸通過在加工表層產生塑形變形,引入殘余壓應力,細化晶粒組織,提高位錯密度,抑制或延緩疲勞裂紋的萌生及擴展,增強整體葉盤疲勞抗力。國外整體葉盤表面強化技術主要在提高表面強化能力、葉片強化加工變形控制與補償等方面開展研究。

四、結語

先進制造技術是航空發動機研制的重要支撐。作為航空發動機的重要轉動部件,整體葉盤加工始終追求高質、高效、低成本目標。在制造技術日新月異、航空產品不斷升級的大背景下,整體葉盤加工技術將不斷提升。

上一篇:工件夾縫中毛刺如何去除

下一篇:表面噴砂處理工藝技術要求

給我留言